AM3L : Des structures métalliques pour amortir les chocs

La start-up AM3L innove dans le domaine de l’amortissement des chocs avec des structures métalliques innovantes pour divers secteurs, dont l’énergie et l’aéronautique. Avec un lancement de production prévu en 2025, AM3L s’engage également dans des alternatives durables pour réduire l’usage du plastique, en développant des outillages de nouvelle génération permettant aux transformateurs de créer des emballages biodégradables et compétitifs.

En 2014, Hicham Maskrot, chercheur au CEA Paris-Saclay, devient chef de laboratoire et crée la plateforme Samanta destinée à la recherche sur les procédés innovants appliquée aux matériaux. Cinq ans plus tard, Timothée Delacroix intègre le laboratoire afin de réaliser une thèse sur les procédés métalliques. « Je lui ai proposé que l’on crée une start-up parce que nous avions identifié les besoins des entreprises en matière de métamatériaux mécaniques, notamment pour l’amortissement de choc et la filtration industrielle », développe Hicham Maskrot.

En 2023, Timothée est lauréat du concours i-PhD, concours d’innovation de l’État. En octobre 2023, le duo, ainsi que le CEA, lancent AM3L. « AM3L est vraiment le trait d’union entre la recherche réalisée au CEA Paris-Saclay sur les procédés de fabrication additive et le marché. Nous sommes très ancrés sur le site de Paris-Saclay, c’est un environnement très propice à notre développement », se réjouit le cofondateur. Aujourd’hui, la jeune société emploie cinq personnes et est incubée chez IncubAlliance Paris-Saclay. Elle prévoit d’en recruter cinq autres d’ici 2025 et d’atteindre des effectifs de 30 personnes en 2028.

La start-up a su se trouver une place sur le marché grâce aux multiples avantages de ses matériaux : légèreté, répétabilité et rapidité. « Les solutions actuelles sont limitées en termes de design et il y a des questionnements autour de l’encombrement et du poids. Il faut une certaine répétabilité du comportement mécanique pour garantir la sécurité et c’est ce que l’on propose. Notre processus est traçable couche par couche, car tout est numérique et c’est très important pour l’industriel. Enfin, alors qu’en fonderie plusieurs jours sont nécessaires pour réaliser un métamatériau mécanique, nous sommes capables de fabriquer un amortisseur en 24 heures en une seule étape », ajoute le cofondateur. AM3L exploite aujourd’hui douze brevets.

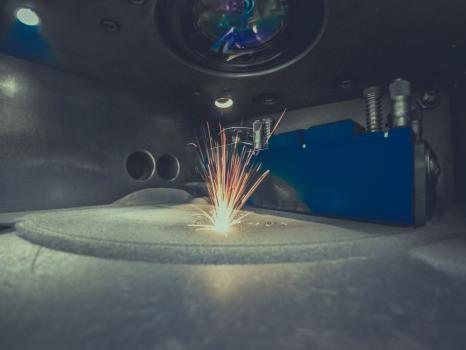

3D printer printing metal. Laser sintering machine for metal. Metal is sintered under the action of laser into shape. DMLS, SLM, SLS. Modern additive technologies 4.0 industrial revolution. Sparks

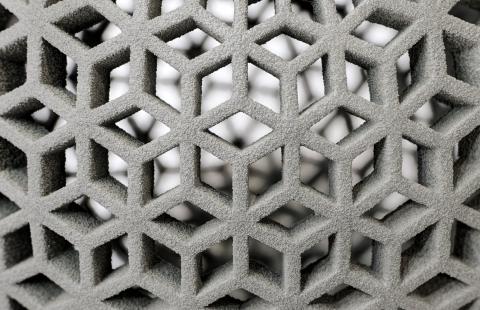

Amortir grâce à un métamatériau métallique

La technologie proposée par la jeune pousse est basée sur le procédé de fusion laser sur lit de poudre (LPBF). La fabrication est réalisée par l’étalement de fines couches de poudre métallique les unes par-dessus les autres, avec une étape de consolidation sélective de la matière par un ou plusieurs lasers entre chaque couche. La start-up est partenaire de Nikon SLM Solutions qui lui fournit des machines ouvertes. Ceci permet aux équipes de modifier l’ensemble des paramètres de la machine. Cela rend aussi possible à la fois la recherche et la production sur ces objets 3D architecturés. « Pour ce type de procédé, plus de 160 variables vont entrer en jeu et nous sommes en mesure de les contrôler. Nous maîtrisons totalement la matière première, nous savons laquelle choisir. Nous combinons la matière première, les paramètres du procédé, le design de la structure élémentaire et sa répartition spatiale pour atteindre les performances attendues par nos clients », explique Hicham Maskrot.

En plus de connaître et d’exploiter parfaitement les paramètres de ses machines, la start-up réalise des pièces sur mesure avec des designs innovants. « Nous faisons des modèles numériques avec des structures optimisées. Nous adaptons les formes en fonction des dispositifs existants », ajoute le cofondateur. Il poursuit : « Cette combinaison entre gestion des matières premières, maîtrise des paramètres et design fait que l’on arrive à produire des matériaux performants. Notre valeur ajoutée, c’est vraiment le savoir-faire sur l’ensemble du procédé. »

Les produits fabriqués par la start-up peuvent également être fonctionnalisés par traitement de surface si le client le demande. Il est ainsi possible de faire des dépôts de couches minces ou de revêtements à partir de précurseurs gazeux ou physiques.

Des clients variés

Les pièces créées par la jeune entreprise sont principalement destinées à la préservation de l’intégrité de dispositifs en cas de chocs, tels que des conteneurs servant au stockage des déchets nucléaires, mais aussi les ballons stratosphériques dans l’aéronautique ou encore les drones et le transport de marchandise. Elle a notamment pu qualifier ses amortisseurs de chocs pour la plateforme de stockage nucléaire du CEA à Marcoule, dans le Gard. Une fois l’amortisseur utilisé, il est techniquement possible de le recycler pour le retransformer en poudre métallique. Mais dans le cas des déchets nucléaires, la structure est contaminée et ne peut pas être réemployée. Elle doit être traitée comme les déchets spéciaux.

Grâce à cette activité, AM3L dégage déjà un chiffre d’affaires et possède quelques clients dans le domaine de l’énergie, du transport et de l’aéronautique. Dans les prochaines années, elle va adapter son design pour le transport de marchandises dangereuses ou fragiles, le ferroviaire et la défense. Les clients sont pour l’instant français, mais l’entreprise vise l’international en 2027. Actuellement, la start-up installe sa première unité de production à la ferme du Moulon, à Gif-sur-Yvette (Essonne), gérée par l’Établissement public d’aménagement Paris-Saclay. Elle finance l’ensemble de ses travaux et la production devrait débuter en février 2025. Entre 500 et 1 000 pièces par an devraient sortir de cette usine dès la première année.

En plus de ses structures amortissantes, et même si cet axe de développement est moins prioritaire, AM3L fabrique également des médias de filtration sur mesure. Ces filtres complexes sont destinés aux secteurs de la purification de l’air et de l’eau à la séparation dans les procédés industriels. Elle conçoit aussi des composants pour la production d’hydrogène dans le cadre de piles à combustible.

Développer de nouveaux débouchés

En parallèle, AM3L conçoit aussi des outillages poreux. « Notre idée est de limiter l’usage du plastique en proposant aux transformateurs d’emballages des moules 2.0 qui permettent de mettre en œuvre des matières premières biodégradables à la place des résines polymères. Cela favorise un impact environnemental positif et réduit les émissions de gaz à effet de serre », explique Hicham Maskrot. AM3L codéveloppe la partie packaging avec d’autres sociétés, dont le nom n’a pas été révélé. Elle réalise notamment des outillages pour presser la cellulose et en faire des emballages. Les moules sont optimisés pour évacuer la vapeur d’eau et l’eau lors du pressage de matériaux biosourcés, tout en offrant une grande liberté de design grâce à la 3D.

Pour l’instant, la start-up n’a pas réalisé de levée de fonds, mais en prévoit une à l’horizon 2026 pour financer une deuxième usine de production en Île-de-France. Elle bénéficie toutefois du soutien de Bpifrance, avec la Bourse French Tech Emergence. « Nous avons aussi tiré parti du programme Magellan du CEA et de la formation HEC Challenge + pour apprendre comment gérer les aspects commerciaux et entrepreneuriaux de la start-up. Nous sommes également accompagnés par l’incubateur de la recherche publique IncubAlliance et de l’accélérateur privé Wilco », conclut Hicham Maskrot.